你是否曾經(jīng)從一家信譽良好的公司購買過一種產(chǎn)品,結果卻失敗了,或者在你購買產(chǎn)品后很短的時間內就停止工作了?通常,這是因為公司采用的QA程序并不是為了檢查所有產(chǎn)品-許多公司在生產(chǎn)過程中只進行隨機檢查。

作為財富500強企業(yè)泰科的一部分,廣東泰科電子有限公司。(美國)主要生產(chǎn)連接器和電纜組件,2007年銷售額超過2億美元(超過人民幣16億元)。作為全球最大的電子和電子元器件制造商,泰科廣東電子每天每套設備的生產(chǎn)產(chǎn)量高達1000臺,每分鐘最多可達1200件,這使得在線產(chǎn)品檢測幾乎不可能讓運營商持續(xù)控制生產(chǎn)線上所有產(chǎn)品的質量。對于在線產(chǎn)品檢測,隨機檢測是主要的解決方案,但卻產(chǎn)生了大量的設備浪費和損壞。這就是為什么泰科廣東電子引入了康耐視覺系統(tǒng)上海西明視覺科技有限公司是我們信賴的合作伙伴。

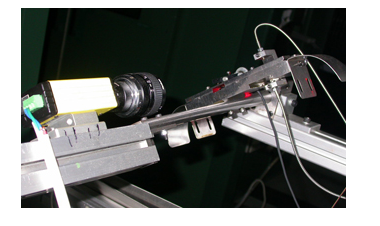

根據(jù)沖壓件行業(yè)的特點,西銘開發(fā)了一個平臺,為泰科提供檢測缺陷所需的統(tǒng)計數(shù)據(jù)。由于被檢驗產(chǎn)品的更換速度非常快,維修工作通常在兩小時內完成,西明選擇了簡單、開發(fā)完善的產(chǎn)品。康耐視? 5100保證生產(chǎn)的一致性。該檢測平臺具有自動保存產(chǎn)品圖片、采集有缺陷的產(chǎn)品數(shù)據(jù)、在界面上顯示所有產(chǎn)品的尺寸和趨勢圖等功能。該系統(tǒng)還采用了蔡司遠心透鏡,解決了沖壓零件的大場景深度問題。

系統(tǒng)集成后,所有尺寸的產(chǎn)品都可以進行測試,以判斷它們是否缺少引腳-這是最常見的缺陷。系統(tǒng)檢測的重復性為2U,在10U質量標準內,與已超過用戶要求的三元檢驗相比,重復性良好。

廣東省泰科電子沖壓部視覺高級工程師曹武秀表示:“機器視覺已經(jīng)使用了八年,該系統(tǒng)主要用于控制產(chǎn)品質量。在傳統(tǒng)的質量控制中,主要通過隨機檢測來監(jiān)測產(chǎn)品質量,因此很難檢測到一些間歇性的質量缺陷。通過機器視覺可以實現(xiàn)100%的在線檢測,大大擴大了質量控制范圍,從而減少或避免了客戶的投訴。控制質量可以節(jié)省成本,由于機器視覺可以實現(xiàn)100%的在線檢測,可以盡快發(fā)現(xiàn)產(chǎn)品問題,并將廢品減少到最低限度。同時,可以通過機器視覺的檢測數(shù)據(jù)來指示生產(chǎn)設備的狀態(tài),從而通過提前更換零件來保證產(chǎn)品的穩(wěn)定性。“

廣東泰科電子工程部高級視覺工程師崔羅平表示:“我在2003年了解了康耐視,現(xiàn)在我已經(jīng)熟練地使用了它。我從它的綜合功能和簡單操作中獲益良多,尤其是在連接器行業(yè)。此外,由于產(chǎn)品越來越精確,被淘汰的產(chǎn)品數(shù)量不斷減少。而且,我們的工作量因其功能和適用性而大大減少,產(chǎn)品質量也有了很大的提高。我們相信康耐視。”